2020 / 2021

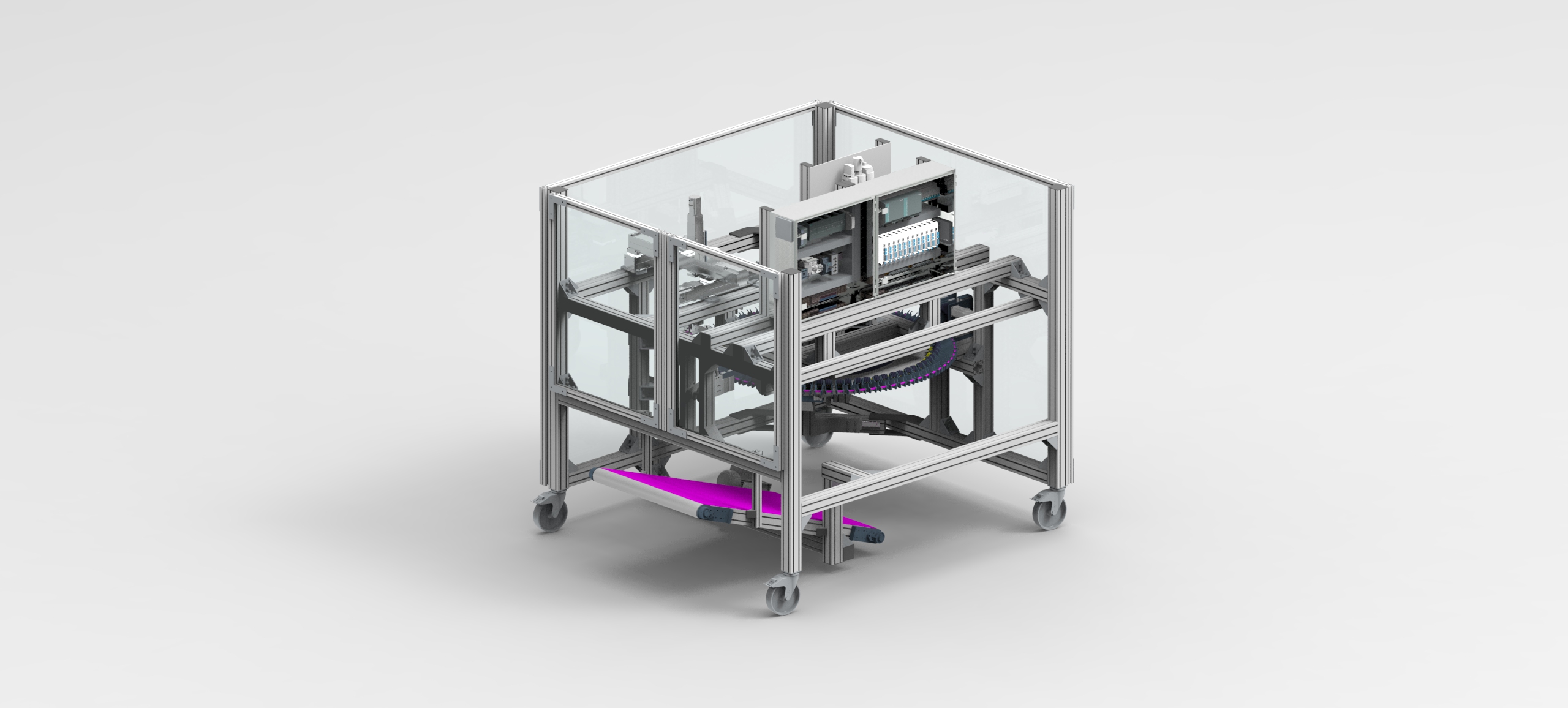

Automatische Knot- und Kordelmaschine

Jahrgang

Projektpartner

Katzlinger Automation, Chico Hängematten

Maturanten

Renner Johannes

5AAT

Kneidinger Paul

5AAT

Gabriel Maximilian

5AAT

Betreuer

Wurm Johannes

Projektbeschreibung

Die Firma Chico Hängematten in Öpping ist auf die Produktion von Hängematten sowie Hängesessel in allen Größen spezialisiert. Derzeit werden diese Produkte endlos auf automatischen Webstühlen hergestellt. Bei der Produktion entstehen an den beiden Seiten der Hängematte, wo das Webschiff umkehrt, Fadenschleifen. Diese Schleifen werden derzeit noch von Hand zu 10er Gruppen gesammelt und in elektrisch betriebenen Kordelköpfen eingedreht, bevor die fertige Hängematte den Betrieb verlässt.

Durch die Firma Katzlinger Automation, welche den Auftrag von der Firma „Chico Hängematten“ erhalten hatte, wurde uns das Projekt „Automatische Knot- und Kordelmaschine“ zugeteilt. Unsere Aufgabenstellung war das Entwerfen und die Ausführung einer Maschine, welche Fadenbündel, die vom Mitarbeiter eingehängt werden, automatisch eindreht, die Kordel mit einem Knoten befestigt und die fertigen Fadenbündel samt der Hängematte auswirft.

Einer der umfangreichsten Punkte des Projekts war der Entwurf und die Programmierung des Knotens. Da es vorkommt, dass sich beim Waschvorgang der Hängematten Kordeln lockern, war der Wunsch von Chico, diese zu befestigen. Jedoch anders als bei anderen knotenden Maschinen, wie zum Beispiel bei Ballenpressen oder Gummiband-Knüpfern, waren in unserem Fall das zu verknotende Medium und der Faden unelastisch. Dies führte dazu, dass wir eine Lösung finden mussten, wie wir die Zugkraft auf den Faden bringen. Mit unserer Maschine wurde deshalb zum ersten Mal ein Verknoten zweier unelastischer Medien realisiert und somit entstand auch ein Patent.

Der Bau unserer Maschine erfolgte in zwei Abschnitten. Zuerst fertigten wir einen Prototyp an, der allein dazu diente, zu überprüfen ob und wie der Knoten möglich ist. Als endgültige Lösung stellte sich ein 8-Achsen System heraus. Ein 3-Achs – und ein 2-Achs System wurden ähnlich zweier menschlicher Arme ausgelegt. Da sich die Linearachsen jedoch nur in Achsrichtung bewegen konnten, brauchten wir eine Vorrichtung, welche uns das Durchfädeln und das Übergeben des Fadens ermöglichte. Die Lösung war ein gebogenes Messingrohr mit Vakuumanschluss.

Projektplakat

In der zweiten Phase des Projekts stellten wir die eigentliche Maschine zusammen. Um das Fertigen von Hängematte in allen Größen zu realisieren, haben wir die Maschine rund um ein Drehteller aufgebaut. An der Bestückung kann der Mitarbeiter die Schleifen an das Drehteller hängen. Pro Takt des Tellers werden gleichzeitig Fäden eingedreht, Kordeln verknotet und Kordeln ausgeworfen.

Zusätzliche Aufgaben an der Maschine, war die Installation der Pneumatikinsel, das Verkabeln der beiden Schaltschränke und die Programmierung der restlichen Schrittketten und der Visualisierung. Durch den Einsatz unserer Maschine wird die Produktionsdauer um 30% beschleunigt werden, zusätzlich entsteht eine wirtschaftlichere Erzeugung und eine Erhöhung der Stückzahlen.

Als Projektteam möchten wir uns außerordentlich bei unserem Kooperationspartner Markus Katzlinger für die Bereitstellung seiner Firmenausrüstung und für die umfangreiche Unterstützung bedanken. Ein weiterer Dank gilt unserem Projektbetreuer Dipl. Ing. Johannes Wurm für seine fachlichen Ratschläge und seinen Einsatz.