1996 / 1997

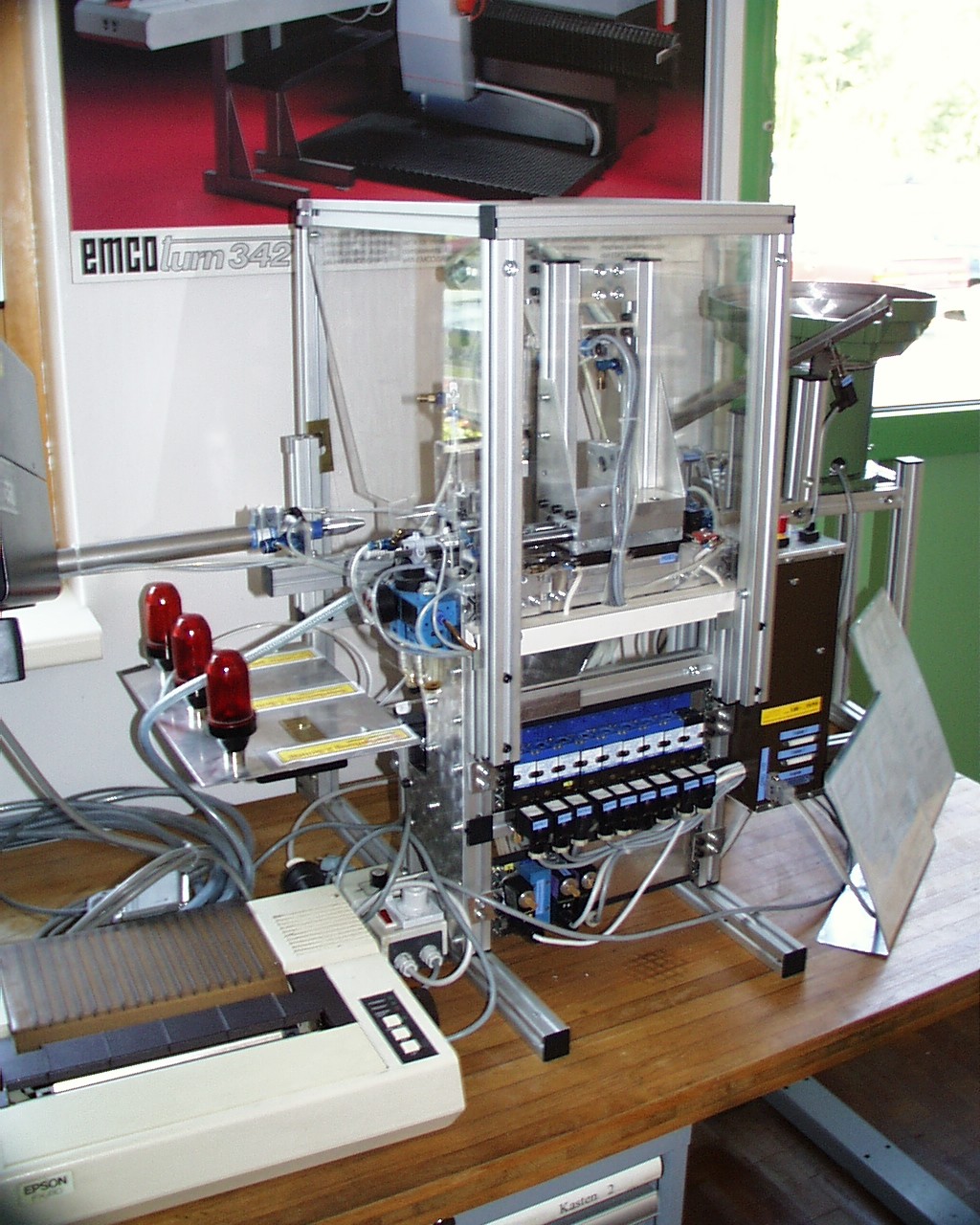

Be- und Entladestation CNC

Jahrgang

Projektpartner

HTL Neufelden

Maturanten

Wolkerstorfer Christoph

5BAT

Betreuer

Felhofer Hubert

Grömer Herbert

Schopper Roland

Problemstellung

Auf der CNC-Drehmaschine werden im Rahmen des Werkstättenunterrichts Kerzenspitzen gedreht, die in anderen Übungsstücken weiterverarbeitet werden.

Da große Stückzahlen benötigt werden und daher die Fertigung vollautomatisch ablaufen soll, soll eine Bestückungsanlage entworfen und gefertigt werden. Weiters soll eine Steuerung entwickelt werden, damit die Serienproduktion ohne manuelle Hilfe möglich ist.

Zusätzlich wurde gefordert, daß die Anlage aus möglichst vielen bereits vorhandenen Komponenten, bzw. aus Fertigkomponenten besteht, damit der Fertigungsaufwand für die Werkstätte möglichst gering gehalten wird.

Zielsetzung

Für den Schüler ergaben sich dabei folgende Aufgaben:

• Festlegen des Grundkonzeptes

• Entwurf und Abstimmung mit dem Auftraggeber

• Konstruktion der Komponenten

• Arbeitsvorbereitung und Fertigungsüberwachung in der Werkstätte der HTL

• Montage der Anlagenteile

• Programmierung der Steuerung

• Probelauf

Ablauf

Nach Abstimmung der Anforderungen mit der der CNC-Werkstätte wurde ein Konzept entwickelt und realisiert.

Verwertbarkeit

Derzeit wird das System zur Fertigung von Kerzenspitzen im Rahmen des CNC-Werkstättenunterrichtes eingesetzt. Diese Kerzenspitzen benätigen Schüler in den 1.Jahrgängen für ihre Kerzenleuchter, die im Rahmen des Schmiedeunterrichtes angefertigt werden.

Ergebnis

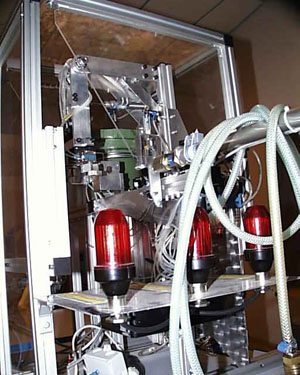

Die Be – und Entladestation besteht aus folgenden Komponenten:

– Die Zuführung der Rohteile (Schüttgut) zur Entnahmestation, wo die Teile für die weitere Manipulationen entsprechend bereitgestellt werden, erfolgt über einen einen Rütteltopf mit anschließender Zuführungsrinne.

– In der nachfolgenden Entnahmestation werden die Teile für den Schwenkarm, der das Teil mittels Greifer entnimmt, entsprechend bereitgestellt.

– Der Schwenkarm kann horizontal (z-Achse der Maschine) in 3 verschiedene Positionen bewegt werden. Er besitzt ebenfalls eine rotatorische Achse, mit der der Arm in die Maschine und wieder herausgeschwenkt werden kann.

– Die Kerzenspitzen werden auf beiden Seiten bearbeitet, und zu diesem Zweck müssen sie gewendet werden. Dies wurde realisiert, indem eine Station (außerhalb der Maschine) konzipiert wurde, die das Teil wendet.

– Alle Baugruppen befinden sich auf einem Grundgestell aus Aluprofilen, welches an der CNC-Maschine befestigt wird. Um die Montage zu vereinfachen wurden an der Maschine entsprechende Montageanschläge angebracht, die auch die Montagegenauigkeit garantieren.

– Die Steuerung der Anlage erfolgt unabhängig von der CNC-Maschine mit einer SPS. Um den notwendige Datenkommunikation zur CNC- Maschine herzustellen, wurde eine entsprechende Schnittstelle zwischen Steuerung und Maschine eingerichtet.

– Die gesamte Anlage wird pneumatisch angetrieben, was aus Gründen der Einfachheit für diese Anwendung von Vorteil ist.

– Die Anlage wurden gezielt für ein bestimmtes Werkstück konzipiert. Gleichzeitig wurden sie aber so flexibel ausgeführt, daß durch Wechseln einiger weniger Komponenten ein umfangreicheres Werkstückspektrum gehandhabt werden kann.

Die Steuerung erfolgt mit einer Siemens S7-300 SPS (32 Eingänge, 16 Ausgänge). Als Programmiersprache wird ACCON Prosys 1.1.11 (IEC1131-3) verwendet. Die Programmierung erfolgt in AS.