2014 / 2015

Hochregallager für Langgut

Jahrgang

Projektpartner

JOBAtech GmbH

Maturanten

Lindorfer Florian

5BHMIA

Weissengruber Markus

5BHMIA

Baumgartner Marcus

5BHMIA

Ensfellner Stefan

5BHMIA

Lassl Lukas

5BHMIA

Betreuer

Kiesl Walter

Kaufmann Gerhard

Nösslböck Gregor

Die Firma JOBAtech GmbH in Pupping ist spezialisiert in der Herstellung von Stanzmaschinen und Motorprüfständen welche in der deutschen und österreichischen Automobilindustrie zum Einsatz kommen. Um solche Spezialmaschinen herstellen zu können benötigt man für die Fertigung verschiedenste Rohmaterialen die den Anforderungen an Qualität entsprechen. Bisher nutzte die Firm JOBAtech ein einfaches Kragarmlager um die verschieden Rohmaterialien für die Produktion zu lagern. Um dieses Lager mit Rohmaterial zu bestücken wurde ein Stapler oder ein Kran verwendet der direkt neben dem Kragarmlager positioniert ist.

Um das Rohmaterial für die spätere Produktion in die gewünschte Länge zuschneiden zu können wurde das benötigte Langgut mit dem Kran aus dem Kragarmlager rausgehoben und anschließend auf die davorstehende Rollbahn gelegt und mit der Bandsäge zurechtgeschnitten. Es war aber sehr umständlich das Rohmaterial aus dem Lager bzw. in das Lager zu geben und es kostete den Mitarbeitern ziemlich viel Zeit das benötigte Material für die Produktion zu beschaffen. Ein weiterer Nachteil war die mühsame Positionierung des Rohmaterials im obersten Bereich des Lagers, da das gelieferte Langgut eine Länge von 6 Meter und ein Gewicht von bis zu 100 Kilogramm besitzt.

Um diese Situation produktiver und effizienter für die Produktion zu gestalten ermöglichte der Firmenchef Josef Baumgartner unserem Projektteam der HTL Neufelden, dieses Problem in Form einer Diplomarbeit mit einem automatisierten Hochregallager zu lösen.

Die Herausforderung für das Projektteam war ein voll automatisiertes Rohmateriallager zu erschaffen, welches die Nachteile des Kragarmlagers ausgleicht und das automatische Ein- und Auslagern des Rohmaterials ermöglicht. Wichtig war es auch, die Konstruktion in den vorgegebenen Raum möglichst platzsparend zu integrieren sowie den vorhanden Kran zum Beladen und Entladen des Lagers in die Anlage einzubinden. Einer der wichtigsten Anforderungen an das Projekt war die Gewährleistung der absoluten Sicherheit für die Mitarbeiter während des Betriebes.

Im Jänner 2014 begann das Projektteam mit der Konzeptphase des automatisierten Hochregallagers. Nachdem einige Konzepte erarbeitet wurden, besprachen wird die Vor- und Nachteile mit dem Firmenchef und einigten uns auf jenes Konzept mit der wirtschaftlichsten Lösung. In den darauffolgenden Monaten wurden die konstruktions- sowie steuerungstechnischen Lösungen entwickelt und fertiggestellt.

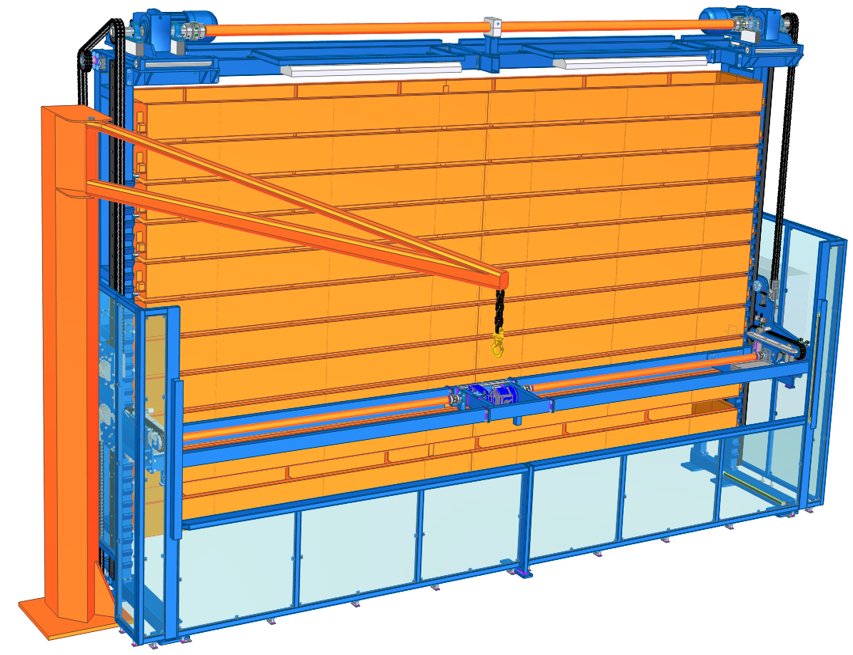

Die Anlage besteht im Wesentlichen aus den Hauptbaugruppen Rahmenkonstruktion, Hubeinheit, Kassetten, Sicherheitseinrichtung und Steuerung.

Die Aufgabe des Motorgerüstes ist es die Hubeinheit zu der gewählten Lade zu befördern die im Lagergestell positioniert ist. Die Hubeinheit zieht diese Laden aus dem Lagergestell auf die Hubeinheit und bringt diese anschließend zur Entnahmestation. Dieser Zyklus wird ständig vom Sicherheitssystem überwacht um die Sicherheit der Mitarbeiter zu gewährleisten.

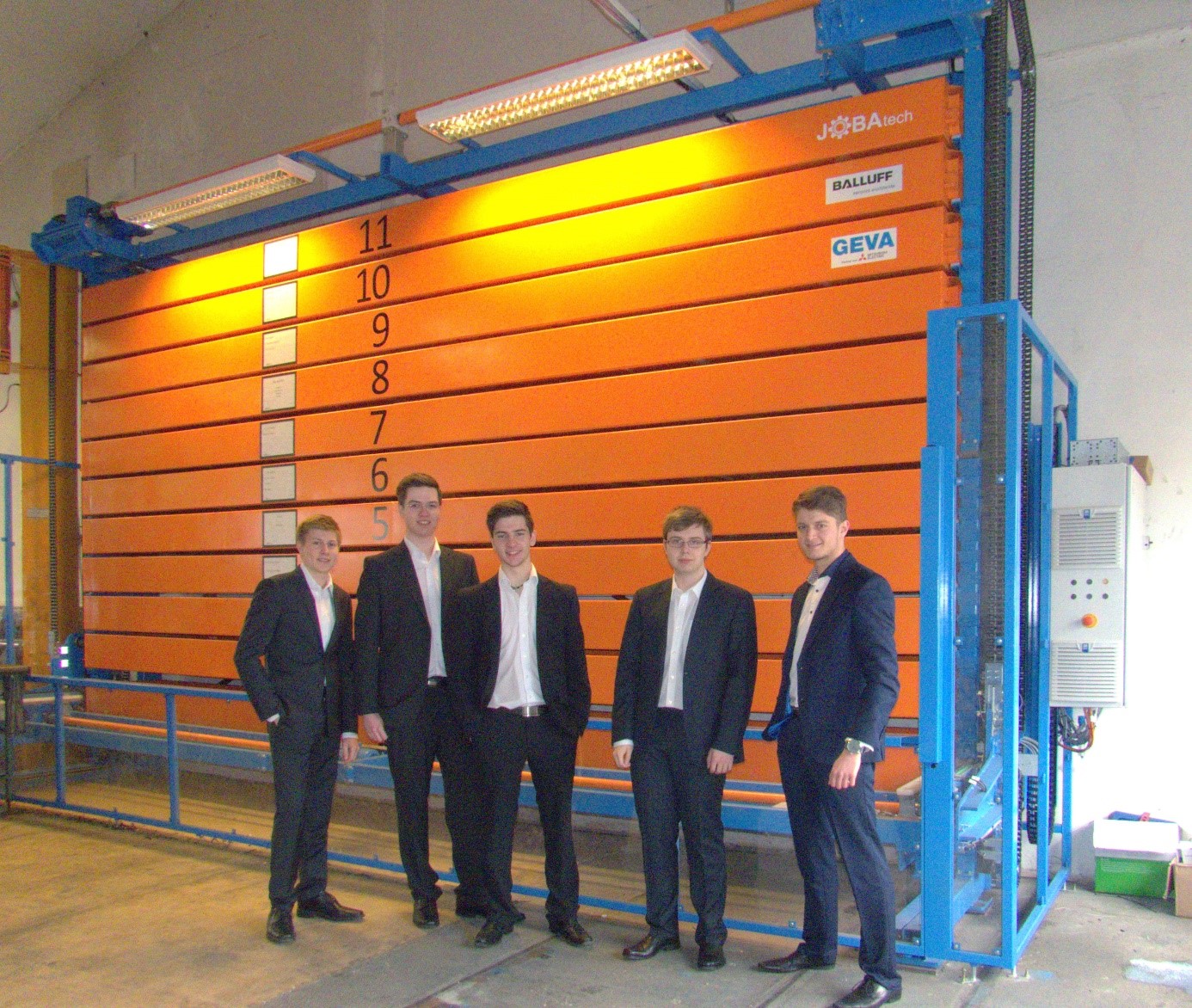

Das Hochregallager wurde in der Aufbauphase von dem Projektteam und mit der Unterstützung der Firma JOBAtech GmbH gefertigt und aufgebaut. In der letzten Phase erfolgte die Inbetriebnahme der Anlage und Optimierung des Betriebsprozess.

The company we were doing the project for is named JOBAtech GmbH and it is located in a small village called Pupping that is near Eferding.

The company was founded in 2007 and it is specialised in the production of stamping machines and engine test stations. These machines are used in the German and Austrian automobile industry. For the manufacturing of these machines the workshop depends on different kinds of raw material. Up until the Christmas holidays 2014 the company used a simple cantilever storage for raw material. Next to this storage is a crane placed, that is needed to load or remove raw material from the cantilever storage. To cut the raw material in the right length for further processing they use a cutting saw that is next to the crane.

But the cantilever storage had a few disadvantages. It was very difficult to remove materials out from the storage and it took a lot of time to place or remove materials from the storage.

Another handicap was that there was no safety system that protects the employees in dangerous situations while they operate with the crane and the storage.

It was also dangerous for the employees to place the material in higher positions of the storage, because the raw material is up to six metres long and it is quite heavy.

Therefore CEO Josef Baumgartner thought improving this situation would be a possible degree dissertation project for his son and some of his school colleagues.

Our challenge was to build a fully automated high rack storage that enables to solve all the problems that the old cantilever storage had. The new storage should make it possible to place and remove the raw material automatically and store goods up to six metres long and material with a weight of 2000 kg. It should also fit perfect in the provided space that was given. The maximum size we could use was about 7 meters width, 4meters height and 2 metres depth.

Another really important task for us was to include the already existing crane in our design to load or remove raw material from the storage.

In January 2014 we started with the concept phase of the automated storage. After the concept phase we discussed with CEO Josef Baumgartner the advantages and disadvantages of our concepts and selected the concept that offers the best performance.

The next step was to design the automated storage in detail. The main parts of our construction are the frame, the boxes, the lifting unit and the safety system.

The task of the frame is to move the lifting unit to the chosen box and store the boxes. The raw material is loaded or removed from the boxes with the crane. The function of the lifting unit is to pull the boxes out of the frame and bring it to the removal station where the employee can put the material out from the box that is needed for further processing.

The whole process is controlled by a safety system to keep the security of the employees as high as possible. During assembly phase the machine was manufactured and finished by us and with the support of workers from JOBAtech. During commissioning of JOBAturm 6000 we optimized the process and solved minor problems.