2010/2011

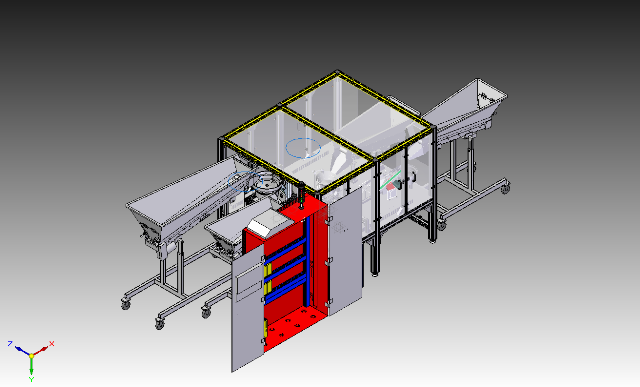

Schlauchtüllen – Montageautomat

Jahrgang

Projektpartner

HTL Neufelden

Maturanten

Peinbauer Michael

5BI

Schmid Johannes

5BAT

Eisenköck Marcus

5BAT

Gahleitener Korbinian

5BAT

Betreuer

Kiesl Walter

Rachinger Peter

Grömer Herbert

Problemstellung:

Die Firma Aspöck Systems GmbH kam mit dem Anliegen an die HTBLA Neufelden, dass der derzeit im Betrieb befindliche Zusammenbau von Tülle, Dichtring und Bajonett nicht mehr zeitgemäß sei. Da eine sehr hohe Stückzahl von 1,2 Millionen Teile pro Jahr erforderlich ist und derzeit die Montage in Handarbeit erfolgt wurden wir beauftragt, einen Automaten zu konstruieren, mit welchem der Zusammenbau der Elemente voll automatisiert funktionieren soll. So könnte in Zukunft die Stückzahl wegen noch freien Kapazitäten auf der Maschine erhöht und gleichzeitig die Fertigungskosten gesenkt werden.

Zielsetzung:

Es soll eine Maschine für die Produktionssteigerung und zur Erfüllung der Kundenwünsche entwickelt werden. Dabei gilt es folgende Punkte zu beachten:

• Richtiger Zusammenbau der Tüllen, Dichtring, Bajonett und O-Ring

• Produktion von 1,2 Millionen Stück pro Jahr

Wichtig in diesem Zusammenhang ist auch:

• Sortiervorgänge werden völlig mechanisch durchgeführt

• Drehteller und sämtliche Malteserkreuze werden von einem Motor angetrieben

• Wahlweise dynamische Geschwindigkeits¬änderung der Förderbänder

• Voreingestellte bzw. von der SPS errechnete Geschwindigkeiten für die Förderbänder als Richtwert

• Zuverlässigkeit von 98%

• Bedienung der Maschine über die Oberfläche

Projektablauf:

• Ermittlung verschiedener Varianten der mechanischen Realisierung

• Vorversuche, um mehr und genauere Daten zur Sortierung zu bekommen

• Festlegen der Sortiervarianten

• Berechnung und Auslegung der Bauteile

• Konstruktion des Automaten

• Programmierung der SPS Steuerung in TwinCAT und

• Programmierung der Simulation in Demo3D und Optimierung der Konstruktion anhand der Simulation

• Erstellen der Oberfläche zur Bedienung des Automaten

• Erstellen von Werkstattzeichnungen

• Erstellen der Schaltpläne

• Niederschreiben der Dokumentation des Projektes

Ergebnis:

Der Automat soll voll funktionsfähig in der Simulation arbeiten.

Systembeschreibung:

Damit der Automat im Schichtbetrieb arbeiten kann, wurde für jedes Element ein Bunker eingebaut, wo ca. 2000 Stück gelagert werden können. Durch ein Förderband am Bunkerboden werden die Elemente zu den einzelnen Sortierstationen transportiert. Bei der Sortierung der Elemente wurde darauf geachtet, dass die Teile durch ihre physikalischen Eigenschaften in die richtige Lage gebracht werden. Danach werden die Elemente zu einem zentralen Rotationstisch befördert, wo der Zusammenbau von Tülle, Dichtring, Bajonett und O-Ring erfolgt. Am Ende des Montagevorgangs verlässt die Baugruppe den Rotationstisch und wird in Einheitsboxen eingelagert.

Die Steuerung der Maschine übernimmt eine SPS, die über eine grafische Oberfläche von einem Arbeiter einfach bedient werden kann.

Da der Automat aus Kostengründen von uns nicht in die Realität umgesetzt wurde, entschieden wir uns ein Simulationsprogramm anzufertigen, wo der Zusammenbauvorgang gut ersichtlich dargestellt wird.

Presentation of the problem:

The company Aspöck Systems put the request to the technical college Neufelden that the current assembly of spout, sealing ring and bayon in the company is no longer up to date. Because of the very high demand of of 1.2 million parts per year as well as the current assembly is by hand we were commissioned to design a machine which assembles these parts fully automated. This could in future increase the number of units and could lower the manufacturing costs because of the still available capacity on the machine.

Objectives:

It should be a machine for increased production and developed to meet customerneeds. It is important to note the following:

• correct assembly of spout, sealing ring. bayonet and o-ring

• production of 1.2 million pieces per year

Important in this context is also:

• Grading operations are carried out entirely mechanically

• turntable and all the maltese crosses are driven by only one motor

• Choice of dynamic change in speed of the conveyor belts

• Pre-set or from the PLC speeds calculated for the conveyor belts as a guide

• reliability of 98%

• Operation of the machine over the surface

Project schedule:

• identify various types of mechanical realization

• Preliminary tests to get more and better data sorting

• Set the sort options

• Calculation and design of the components

• Construction of the automaton

• PLC programming and control in TwinCAT

• programming the simulation in Demo3D and optimize the design using the simulation

• Create the interface for operating the machines

• Preparation of production drawings

• Create schematics

• Documentation of the project

Results:

The machine should fully operational work in the simulation

Description:

That the machine can work in shift operation, each element has its own bunker, where about 2000 units can be stored. By a conveyor of the bunker bottom, the elements are transported to the individual sorting stations. When sorting the elements it was ensured that the parts are brought by their physical properties in the right position. Then the items are transported to a central rotary table, where the assembly of the spout, sealing ring, bayonet and O-ring is. At the end of the module process the assembly leaves the rotary table and is stored in standard boxes. The control of the machine takes a PLC, which can be operated easily using a graphical interface from a operator. Because the machine was too expensive to built we decided to create a simulation where the assembly process is shown clearly.